世界に誇るコードバンタンナー「新喜皮革」を訪問|革の魅力と特徴

希少で美しい”革のダイヤモンド”コードバンとは?

世界三大レザーのひとつ「コードバン」

革好きにはお馴染みの「コードバン」。

数ある革の中でも唯一無二の輝き、その美しさで世界三大レザーのひとつとされています。

牛革に比べて生産数がはるかに少ない馬の皮、さらに皮の中でも僅かな部位から削り出されるコードバンという素材。美しい輝きはもちろんのこと、その希少さからも「革の宝石」とうたわれるのは納得です。

世界有数のコードバンタンナーが

日本にいた

原皮を鞣し革をつくる人たちを「タンナー」といいます。

世界各国にタンナーが存在しますが、特に馬革・コードバンをつくるタンナーは限られています。

その中でも世界有数のコードバンタンナーが日本に存在することを、皆さんはご存知でしょうか。

世界屈指の馬革タンナー

「新喜皮革」

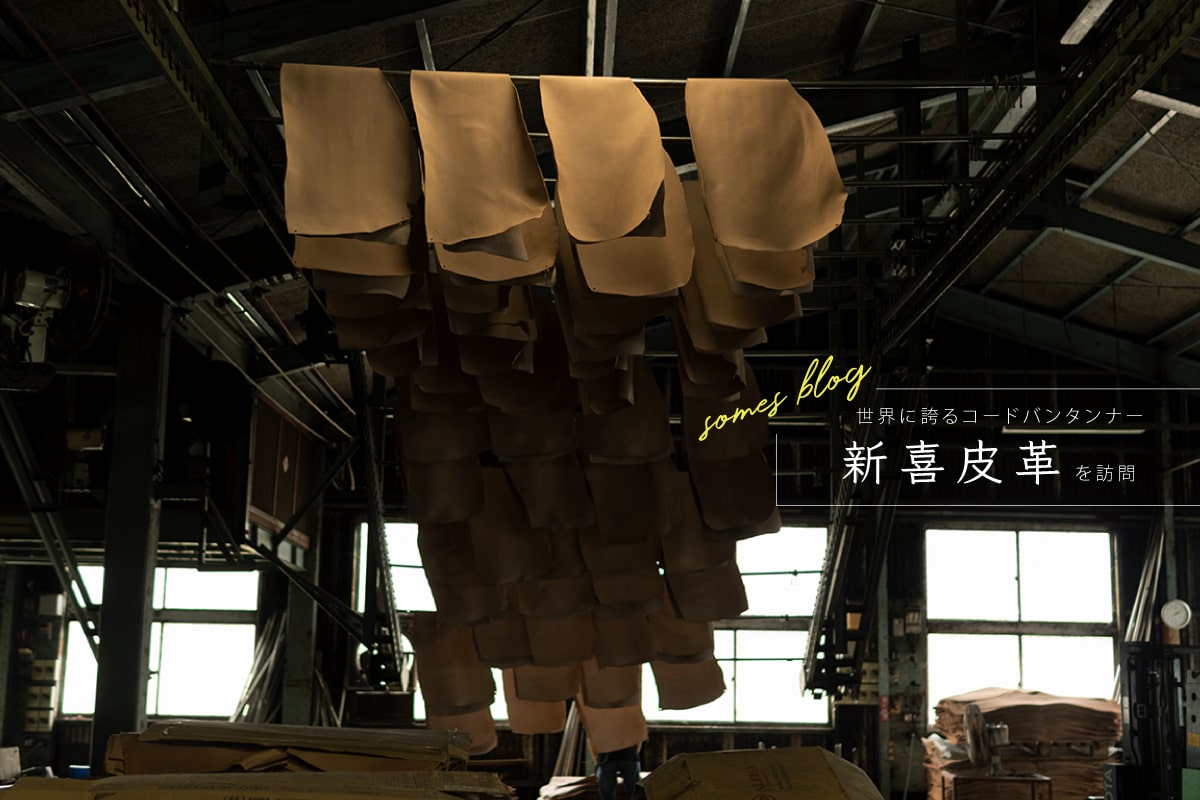

「新喜皮革」は日本の革の名産地でもある、兵庫県姫路に工場を構えるタンナー。

馬一頭分の原皮を仕入れ、胴体部分は馬革に、そしてお尻部分はコードバン、と馬革を専門に操業していて、特にコードバンの品質の高さは世界に誇ります。

ソメスサドルでも、コードバンのアイテムはすべて新喜皮革のコードバンを採用しています。

原皮の状態からコードバンに仕上がるまでに約10ヵ月、世界に誇る質の高いコードバンはどうつくられているのか。

ソメススタッフは新喜皮革の工場へお邪魔しました。

タンナーの必需品

「ドラム・タイコ」

新喜皮革の工場内に並ぶのは大きな樽のような機械。

「ドラム」や「タイコ」と呼ばれるこの機械は、タンナーにとってはなくてはならない存在です。

樽の中に皮を入れ、洗濯機のドラムのように回すことで皮を加工します。

新喜皮革では原皮の下処理、前鞣し、そして馬の胴体皮のタンニンやクロムを使った鞣し、染色など、多くの工程でこのドラムが使われています。工程ごとに使い分けるため、何台ものドラムが並んでいます。

皮づくりの肝は下処理

食肉の副産物として切り分けられた原皮は、まだ毛も残ったまま塩漬けにされたもの。塩分を抜き、不要物を落とし、鞣しができる状態にするための下準備、この工程が最終的な革の仕上がりを決める重要な作業なのだそうです。

私たちが頻繁に取り上げる「鞣し」に行き着くまでにも、多くの工程を経なければいけません。

漬け込みに数ヶ月

コードバンのタンニン鞣し

次に案内していただいたのは水を溜めた槽が並ぶフロア。タンニン液を溜めて革を漬け込むピット槽です。

コードバンのピット槽だけでも約30台、1台1台で皮を掛けるアームが絶え間なく動く光景は壮観です。

広い敷地を要し、さらに鞣しに時間の掛かるピット槽を備えるタンナーは現代では限られていますが、繊維の緻密なコードバンをしっかりと鞣すためには、ドラムを使ったタンニン鞣しやクロム鞣しは向かないのだそうです。

鞣しの漬け込みは数ヵ月、槽ごとにタンニンの濃度を変えて段階を分けてじっくりと漬け込むことで、深部までしっかりと鞣された上質なコードバンに仕上がります。

コードバンの範囲は

皮によってそれぞれ

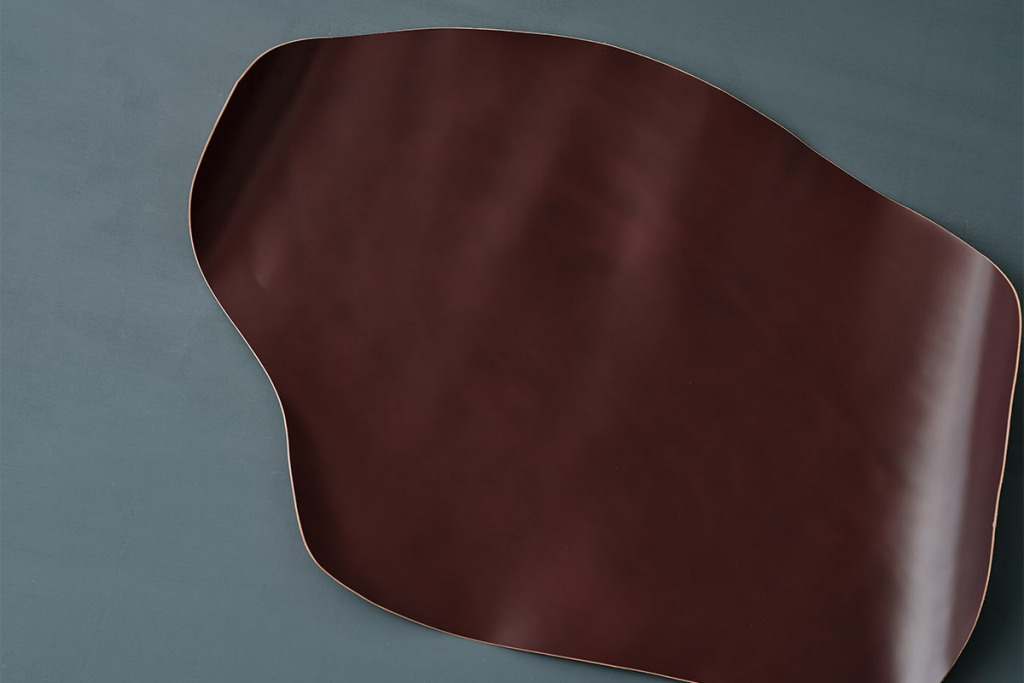

▶︎削り出しを終えたコードバン。中央縦に薄暗く伸びる帯がコードバンとの境界線。

ピット槽から引き上げ機械で形を整えながら乾燥させた革は、コードバン層の削り出しに移ります。

コードバンの有無や範囲は、削り出しの段階ではじめてわかります。

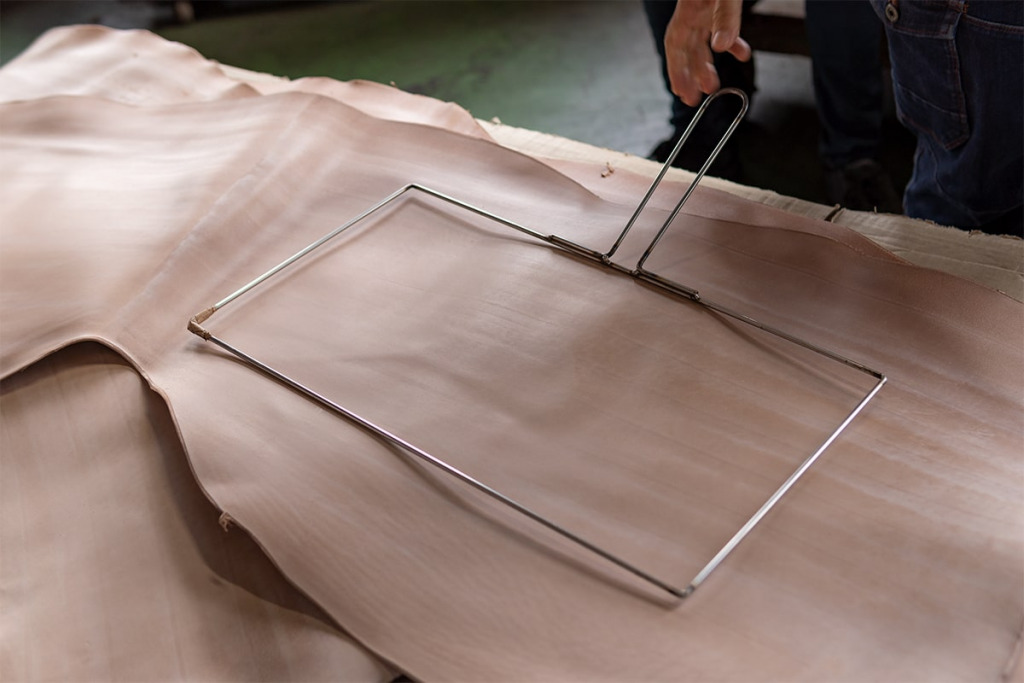

▶︎用途ごとの裁断サイズを想定したスケール、キズや不良がないかチェックして用途を振り分ける。

コードバンの範囲、革の状態を一枚一枚見て、範囲の大きなものはバッグ、長さがあるものはベルトなど…用途に合わせて振り分けます。

一般的な革に比べはるかに小さいコードバン、そこからバッグや財布をつくることが、どれほど贅沢で貴重なものであるかを実感しました。

輝きを引き出す

グレージング

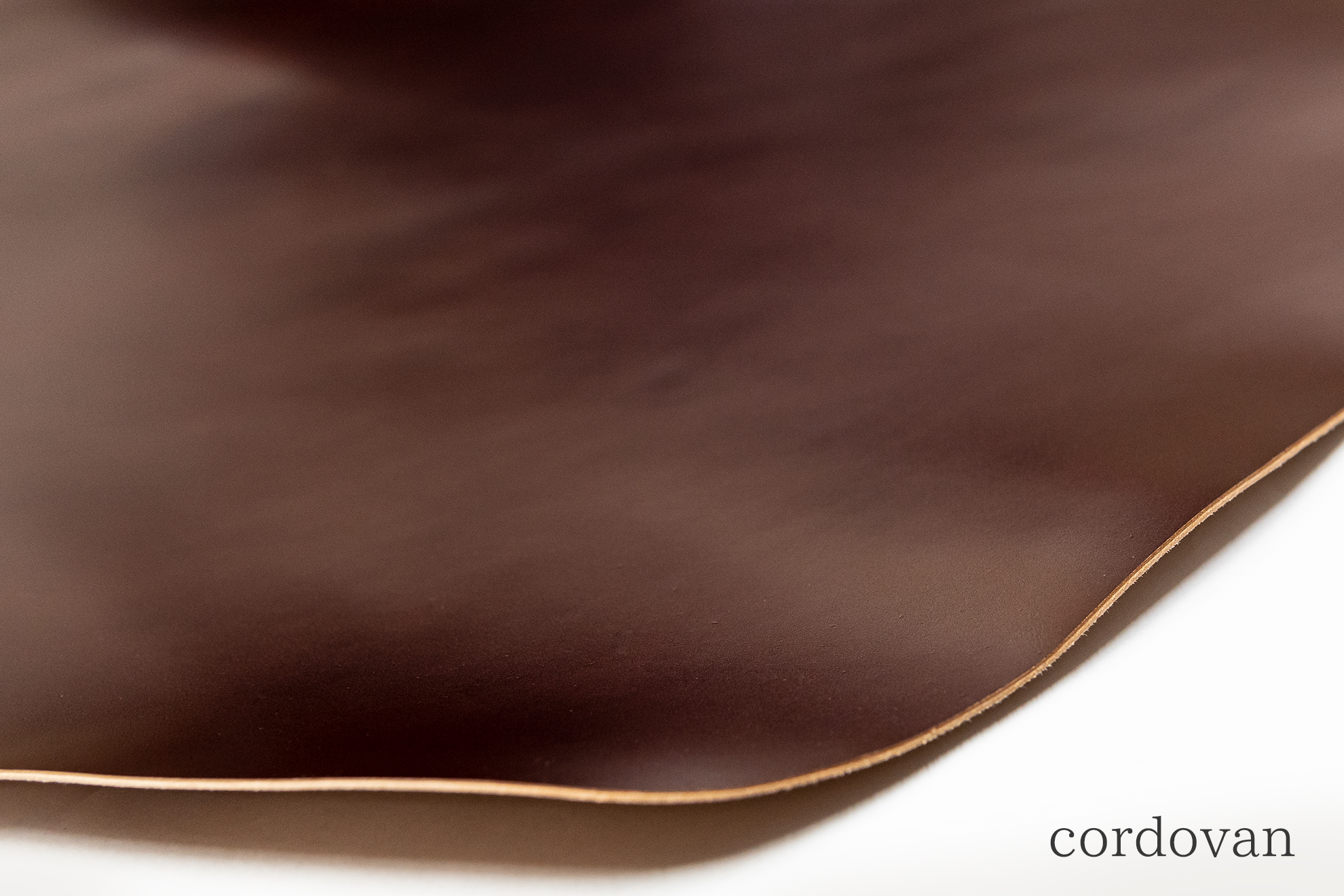

コードバンといえば美しい輝き。コードバンならではの艶を引き出す仕上げとして要となるのが「グレージング」です。

新喜皮革では、オイルコードバンには必ずグレージングを施します。

強い圧力でガラスのローラーをかけることで、コードバンの表面に艶を出します。

驚いたのはその光沢感。

繊維の詰まったコードバンは、一度グレージングを掛けただけでも、まるで水を張ったように艶やかな光沢を放ちます。

ローラーを掛けて革表面が整うことで見た目にも透明感が増し、色ムラなどコードバンならではのナチュラルな表情がより一層引き立ちます。

上質なコードバンをその手に

ソメスのコードバン財布

新喜皮革の上質なコードバンを用いてつくる、ソメスのコードバンシリーズ。

仕上げの方法によって質感や楽しみ方が異なります。

Diamant ディアマン

オイルをたっぷりと含んだオイルコードバン。

グレージングとオイルの艶感、透明感があり豊かな表情と奥行きを楽しめます。

オイルを含んでいることで、曲げが多いお財布も表面が割れることなく美しさを保ちます。水に触れると水ぶくれを起こしやすいので、雨や汗には注意が必要です。

革が乾燥してきたらオイルを入れるなど定期的なお手入れを。美しい艶、革らしい自然の表情を楽しみたい方におすすめです。

Hanover ハノーバー

コードバンの表面に顔料を乗せて色付けをしたコードバン。

元々はランドセル用として日本独自の製法でつくられる素材で、手荒い使用にもしっかりと耐えられる、耐久性の高い素材です。

経年変化はオイルコードバンに比べあまり見られませんが、水に強く、お手入れが簡単なのでコードバンを初めて使う方、日々のケアが苦手な方におすすめです。

職人の技と経験でつくる

“革の宝石”コードバン

大きなドラムや、長いコンベアを備えた染色機。新喜皮革の広い工場には、それぞれの工程に合わせた機械が数多く並びます。

しかしその工程ひとつひとつは決して機械任せではなく、処理剤や鞣し剤、染料を調合する配分や、機械に合わせて革を操作する手業、そして良し悪しを見極める目、各工程のスペシャリストの技や感覚あってこそであると現場を見て感じました。

設備さえあれば誰でも作れるわけではないんだなと。

今回ご紹介したのは、製造期間のごく一部に過ぎません。工程によって数ヶ月、数週間という日を重ね、さらに丁寧にその工程を踏むことで、世界に誇る上質なコードバンが生まれているのです。

丹精込めて仕上げてたタンナーの想いのためにも、革を無駄なく、丁寧な仕立てで形にし、使い手に届ける、ソメスサドルとしての役割を改めて感じました。

おすすめの記事

関連記事

RECOMMENDED

カテゴリー

CATEGORY

「コードバン」とは?革のダイヤモンドと言われる理由

「コードバン」とは?革のダイヤモンドと言われる理由 スーツに似合う長財布|ビジネスシーンに最適な本革メンズロングウォレット特集

スーツに似合う長財布|ビジネスシーンに最適な本革メンズロングウォレット特集